传统有线机载式甲烷传感器有哪些你不知道的痛点?

发布时间:2025-10-31

浏览次数:231

作者:超级管理员

今天咱们来聊聊一个老话题——传统有线机载甲烷传感器。虽然它们曾为煤矿安全立下汗马功劳,但随着井下环境越来越复杂、智能化要求越来越高,这些“老伙计”也逐渐暴露出不少硬伤。今天就和大家一起盘一盘,看看你们矿上是不是也遇到过这些问题?

响应速度慢,断电风险“刹不住车”

传统设备采用催化燃烧式传感器,其物理化学反应需要时间,导致从检测到超限到执行断电的整个回路响应时间偏长,可能超过2秒的安全标准。

原因解释: 传感器元件加热、信号传输、机械继电器动作等一系列环节都存在延迟,系统整体优化不足。

优化方案:

采用红外/激光传感器: 红外传感器基于光学原理,响应时间可缩短至毫秒级,大幅提升检测速度。

升级系统架构: 采用高速处理的监控分站和无触点固态继电器,消除机械动作延迟,确保整个控制回路执行时间严格≤2秒。

误报率高,频繁断电影响生产

传统传感器易受井下高湿、粉尘、其他碳氢化合物气体的干扰,导致读数漂移或误报警。一旦误报触发断电,会造成采掘工作面停产、运输系统停滞,导致无计划停机,严重降低生产效率,造成巨大经济损失。

原因解释: 催化元件本身选择性差,且易被硫化物、硅蒸汽等“中毒”失效。模拟电路抗电磁干扰能力弱。

优化方案:

选用抗干扰性强的激光/红外传感器: 对特定气体(如甲烷)有极高的选择性,基本不受其他因素影响。

严格执行定期校准: 利用智能校准提醒功能,确保传感器准确性。

维护工作繁重,校准频繁且成本高

催化燃烧式传感器需要每周至少一次的现场标定校准,工作量巨大。校准过程会导致设备暂时失效,增加安全真空期。且催化元件寿命有限(通常1-2年),需定期更换,产生持续的备件和人工成本,维护成本居高不下。

原因解释: 催化元件的活性会随着时间和使用环境而衰减、漂移,这是其技术原理决定的固有缺陷。

优化方案:

推广长寿命、免维护传感器: 红外/激光传感器理论寿命可达5-8年,且无需频繁校准。

布线工程浩大,系统扩展性与移动性极差

初始成本高昂,移动/扩展不便:布线成本甚至可能超过设备本身,采掘机、液压支架等设备需要移动,但拖着一条条“辫子”(电缆)严重限制了其活动范围和生产效率。

故障排查困难:在复杂的井下环境中查找线缆故障点,如同大海捞针,维修耗时耗力,严重影响系统可靠性。

优化方案:

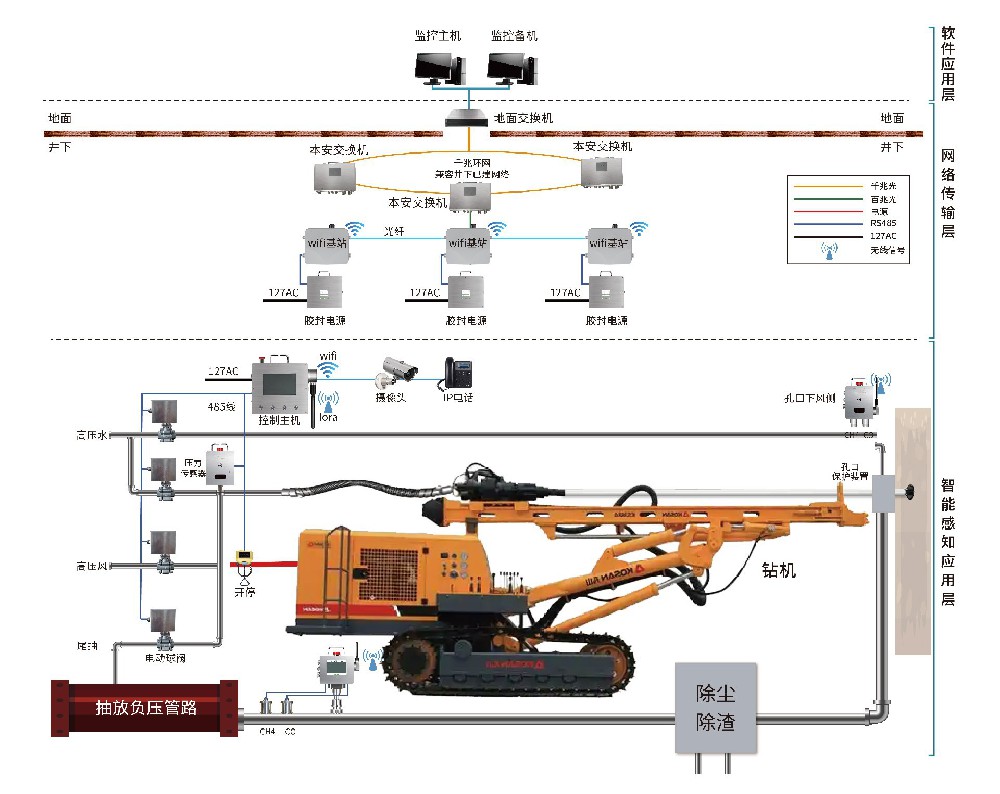

采用无线传感网技术: 在传感器与分站之间,或在不便布线的区域,使用矿用本安型无线传输模块。

模块化、本安小型化设计: 将传感器、分站、断电器设计得更轻便、紧凑,降低对固定布线的依赖,方便跟随采掘设备同步移动。

设备“笨重”,安装调试复杂,灵活性差

传统系统布线复杂,需铺设大量电缆,新增一个测点工程量巨大。设备体积庞大笨重,在采掘工作面移动、调整非常不便,无法灵活适应快速推进的工作面需求。

原因解释: 基于硬接线的系统架构,扩展性和移动性差。

优化方案:

在条件允许的区域,用无线传感器网络减少布线,实现快速、灵活部署。

小型化设计:井下设备设计得更轻便、紧凑,方便跟随采掘设备同步移动。

除了以上几个主要问题,在实际使用中我们还发现:

电磁干扰:大功率设备启动时,模拟信号容易受干扰

功能单一:缺乏数据存储和通信接口,智能化水平低....

结论:混合组网是最优解!

不必全面更换,但需战略性布局

保留有线:关键安全监控、高电磁干扰区;

升级无线:动态作业区、扩展监测网络、智能化项等优先选择无线传感器

邀请您参与讨论:

你们矿上的有线传感器还遇到过哪些奇葩问题?

针对这些问题,您有什么独门的解决妙招?

如果让您设计理想的甲烷传感器,您最想要什么功能?